Archive forluty, 2014

18

lut 2014

O technologiach stosowanych w głośnikach estradowych

Dziś kilka słów o najpopularniejszych technologiach stosowanych w nowoczesnych głośnikach estradowych, które robią różnicę i na które warto zwrócić uwagę. Dla zobrazowania istotności poniżej przedstawionych rozwiązań wskażę, że wszystkie pierwsze 7 technologii stosowane jest w prawie każdym głośniku uznawanym za profesjonalny.

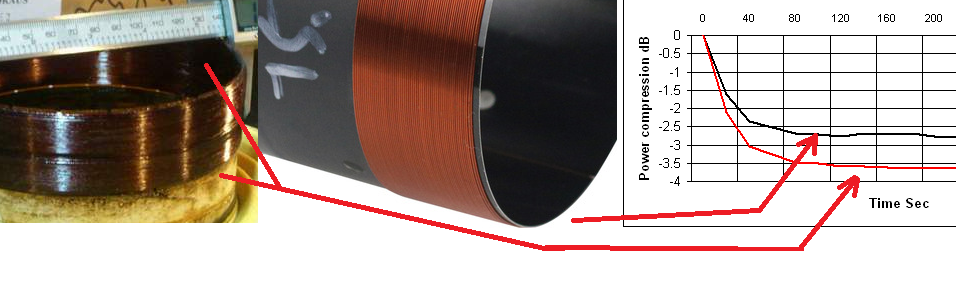

1) Wymuszone chłodzenie. Ponieważ zapotrzebowanie na moc głośników niskotonowych stale jest niezaspokojone, a dalsze zwiększenie średnicy cewek stało się niemożliwe z powodu zbyt wielkiej masy drgającej, ograniczającej sprawność przetwarzania, już kilka dekad temu zaczęto wykorzystywać powietrze generowane przez głośnik do chłodzenia własnej cewki. Przez lata sposób chłodzenia ewoluował. Przez jakiś czas rozwiązaniem charakterystycznym było poprowadzenie jednego centralnego otworu w wewnętrznym nabiegunniku. Wymusza to ruch powietrza od komory pod zawieszeniem dolnym przez obie strony cewki a ruch powietrza w centralnym otworze powoduje wymianę powietrza z otoczeniem. Jednym z pierwszych głośników estradowych, które przekroczyły 1000W, były głośnik „Kilomax” firmy Eminence, w którym zastosowano dodatkowwe chłodzenie za pomocą otworów w nabiegunniku wewnętrznym, umieszczonych na okręgu przedłużającym cewkę. Na przełomie wieku powstały i stosowane są do dzisiaj, wbrew marketingowemu rozwojowi branży – bez istotniejszych innowacji, głośniki wentylowane trzema drogami. Otwory są zarówno z komory pod dolnym zawieszeniem, najczęściej poprzez mało widoczne otwory pomiędzy koszem a magnesem. Druga droga to otwór centralny w nabiegunniku wewnętrznym, a trzecia droga to otwory umieszczone w nabiegunniku wewnętrznym na obwodzie takim samym jak średnica cewki. Wszystkie te metody, poprzez zmniejszenie rezystancji termicznej pomiędzy cewką a nabiegunnikami, spowodowały znaczny wzrost mocy znamionowych, przy zachowaniu tej samej masy a więc tej samej sprawności głośnika.

2) Aluminiowy drut. Technologia stosowana jest przede wszystkim w głośnikach nisko-średniotonowych (midbas), średniotonowych i driverach wysokotonowych, stosowana praktycznie przez wszystkich producentów przy największych mocach. To właśnie w tych głośnikach masa układu drgającego jest kluczowa, a stosunkowo niska prędkość powietrza w szczelinie magnetycznej uniemożliwia równie skuteczne chłodzenie wymuszonym powietrzem, co w głośnikach niskotonowych. Ponadto małe lekkie membrany powodują, że udział masy cewki w całkowitej masie drgającej jest największy. Główną zaletą jest oczywiście niższa masa aluminium , przy niewiele mniejszej przewodności elektrycznej od miedzi.

3) ISV (interleaved sandwich coil). Technologia prostąkątnego drutu miała największa popularność na przełomie wieku. W dzisiejszych głośnikach nastąpiło wyraźne rozgraniczenie pasm. W najnowszych, najbardziej udanych głośnikach niskotonowych jak na razie zaprzestano stosować tę technologię na korzyść techniki nawijania obustronnego drutem o przekroju okrągłym. W głośnikach midbas stosuje się najczęściej również obustronnie nawijany drut, ale aluminiowy. W głośnikach wysoko tonowych (ze względu na bardzo cienki przekrój), stosuje się nadal drut płaski aluminiowy, nawijany po zewnętrznej stronie karkasu. Cewka dwustronnie nawijana jest jednym z istotniejszych pomysłów na zwiększenie wydzielania mocy w ciągu ostatnich 20 lat w zakresie głośników midbas, w których technologie wymuszonego ruchu powietrza nie mają tak dużego znaczenia jak w basach. W standardowych cewkach nawijanych jednostronnie, karkas, będący zawsze izolatorem stanowi przeszkodę w oddawaniu mocy do nabiegunnika wewnętrznego. Pewnym postępem było zastosowanie kaptonu jako materiału nieźle przewodzącego ciepło, jak na elektryczny izolator. Ale nie ma wątpliwości, że oddawanie ciepła poprzez każdą warstwę drutu bez pośrednictwa karkasu daje poprawę chłodzenia nie tylko w głośnikach niskotonowych, ale we wszystkich. Choć obecnie ze względu na trudności technologiczne nie są mi znane żadne przypadki, należy się spodziewać, że połączenie obu technologii, tj nawijania płaskim drutem cewek obustronnych będzie jednym z rozwiązań w przyszłości.

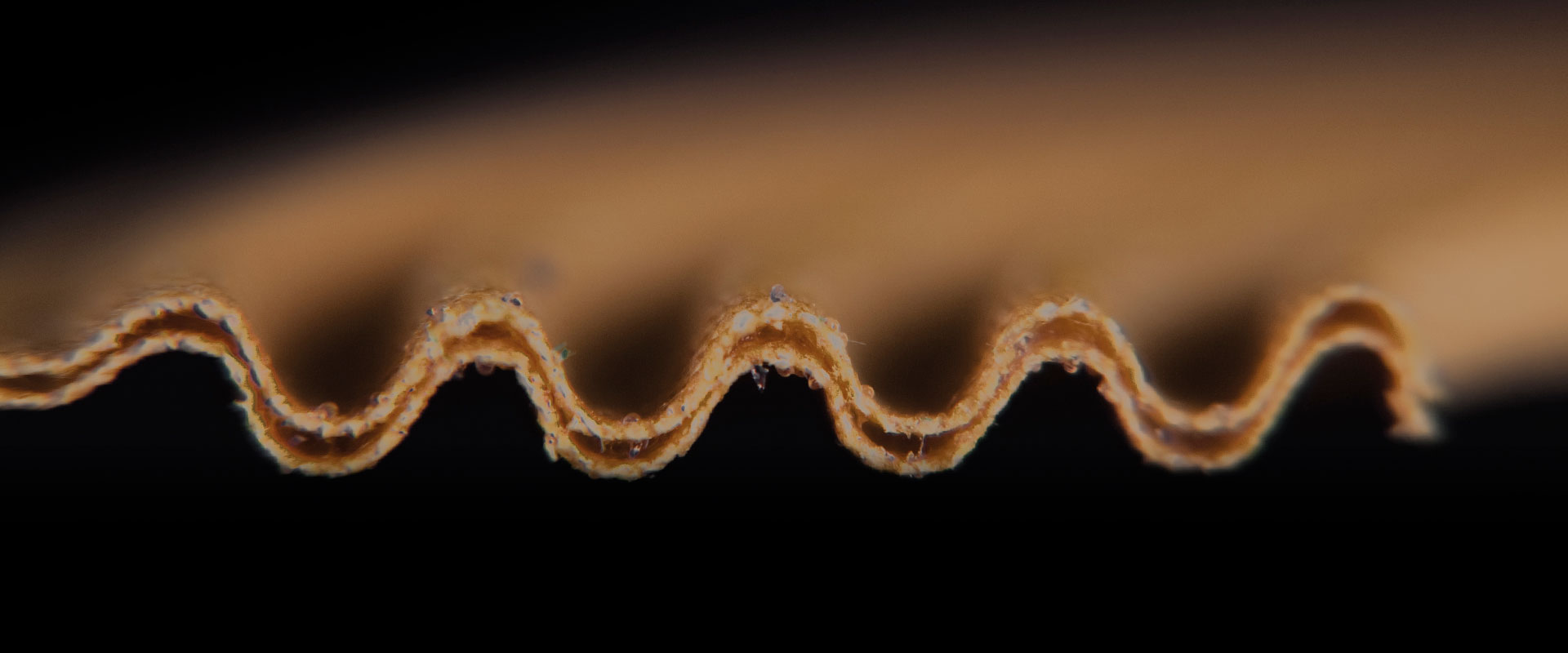

4) DSS (double silicone spider) Technologia spopularyzowana przez firmę 18sound już w poprzednim wieku. Polega ona na sklejaniu dwóch (lub więcej) resorów poprzez elastyczny odporny na wysoką temperaturę silikon. Efekt jest taki, że standardowe zawieszenie z tkaniny w spotkaniu z bardzo dużym wychyleniem rozciąga się trwale, podczas gdy zawieszenie z silikonem wielokrotnie lepiej zapamiętuje swój kształt. Ponadto moment zatrzymania membrany jest bardziej płynny, co owocuje mniejszym rozciąganiem zawieszenia, oraz przeniesieniem zniekształceń w nie tak wysokie częstotliwości. Ma to bezpośrednie przełożenie na mniejsze zmiany podatności (sprężystości) zawieszenia, ale także przeciwdziała przesuwaniu się położenia środkowego membrany (w spoczynku) pod wpływem starzenia się zawieszenia. Jako dowód skuteczności tego rozwiązania niech będzie fakt, że w ślad firmy 18sound prawdopodobnie z powodu wygaśnięcia patentu, kilka lat temu poszły inne włoskie firmy. Najpierw B&C, a później także RCF. Dziś rozwiązanie stosuje coraz więcej firm produkujących głośniki i jest ono znacznie bardziej popularne niż potrójne resory.

5) Pierścienie demodulacyjne (single or double demodulation rings -DDR ). Pierścienie, zwykle aluminiowe tworzące zamknięty zwój dla cewki która wychodzi poza nabiegunnik. Ich zastosowanie jest najważniejsze w głośnikach midbas, ze względu na zmniejszanie zniekształceń powodowanych przez zmianę indukcyjności cewki w zależności od położenia cewki względem szczeliny magnetycznej . Pierścienie są po prostu zamkniętymi zwojami z materiału niemagnetycznego, w przeciwieństwie do silnie magnetycznych nabiegunników. W głośnikach niskotonowych, oprócz lepszej kontroli membrany wychodzącej poza szczelinę, ich rolą jest także fizyczne przedłużanie nabiegunnika, zwykle wewnętrznego, co ma także pozytywny wpływ na oddawanie mocy przez cewkę przy dużych wychyleniach.

6) Prostokątny przekrój drutu. Prawidłowa interpretacja celu tego rozwiązania jest taka, że to umożliwia dodatkowo zmniejszenie rezystancji przypadającej na dane pole powierzchni przekroju. Mniejsza rezystancja to większy stosunek BL^2/Re. Patrząc z punktu widzenia stałej wartości Re jest to dokładnie ta sama zaleta co zwiększenie siły napędu BL. W przeciwieństwie do cewek dwu lub więcej warstwowych nawijanych drutem okrągłym, zaletą drutu o przekroju prostokątnym jest także zmiana impedancji znamionowej głośnika na dowolną, bez zmian w układzie magnetycznym. To rozwiązanie również jest istotne przede wszystkim w przypadku głośników innych niż niskotonowe. Trochę problemów przysparza w praktyce połączenie drutu aluminiowego z wyprowadzeniami i przeprowadzenie przez karkas drutu od dołu cewki do góry, co wynika z faktu, że cewki prostokątne są zazwyczaj jednowarstwowe. Zwykle rozwiązuje się to w ten sposób, że drut jest po prostu płaski, ma duży rozrzut długości boków, Grubość drutu jest rzędu grubości karkasu i doprowadzenie do dolnej części cewki umieszcza się w szczelinie karkasu.

7) Przerwana cewka (split wire). Rozwiązanie stosowane w największych głośnikach niskotonowych. Przy dużych wychyleniach, kiedy cewka wychodzi częściowo poza szczelinę, membrana z powodu zmniejszenia BL poza szczeliną ma tendencję do przesuwania składowej stałej z punktu położenia w spoczynku. Tak skonstruowana cewka z przerwą powoduje na wykresie BL względem położenia cewki zmniejszenie szczytu w pozycji środkowej cewki. To z kolei przeciwdziała przemieszczaniu się zera położenia membrany przy bardzo dużym wychyleniu.

8) Głębokie zawieszenia membrany. Wraz ze zwiększaniem mocy cieplnej pojawiała się potrzeba lepszego mechanicznego prowadzenia membrany przy dużych wychyleniach. Idea podwójnego dolnego zawieszenia lub inaczej potrójne zawieszenie całego głośnika bez silikonu było stosowane już w latach 90tych XX wieku. Jako przykład możemy podać firmę Beyma stosującą to rozwiązanie np w głośniku 18G50 (550). Rozwiązanie miało pomóc w zachowaniu lepszemu zachowaniu współosiowości cewki przy dużych wychyleniach i doprowadzić do lepszej symetrii podatności zawieszenia. Rozwiązanie to pomogło w tym, jednak w większości głośników nigdy nie było szczególnie istotne jak nieidealnie symetrycznie zachowuje się zawieszenie gdyż większy udział w zniekształceniach mają inne czynniki, a rozwiązanie zastosowane w tym głośniku miało wadę z powodu zbyt małej średnicy resora w stosunku do ogromnej średnicy cewki. Rozwiązanie z trzecim resorem lepiej (w tamtych czasach) sprawdzało się np w głośniku kilomax firmy Eminence, ponieważ resor znajdował się na wysokości kopułki, mniej więcej w połowie odległości między resorem dolnym a górnym. Dzięki temu membrana mogła być trochę lżejsza, nie tracąc sztywności. Dodatkowo przy dużych wychyleniach mniejszym odkształceniom ulega cewka pomimo odkształceniom membrany spowodowanymi owalizacją czy ogólnie nie idealną współosiowością górnego resora. Niemniej w większości głośników zjawisku owalizacji przeciwdziała skutecznie grubo klejona kopułka, a górny resor wykonany w technologii „triple roll” ulega słabym odkształceniom od idealnego koła. Dziś w nowoczesnych głośnikach rozwiązanie z trzecim resorem stosuje się rzadko, o wiele popularniejsze stało się zastosowanie DSS w połączenieniu z potrójnie głęboko zrolowanymi oboma resorami, ale dla potrójnego resora wciąż typowym zastosowaniem jest głośnik koaksjalny – w celu poprowadzenia wysokich tonów przez środek membrany – w głośnikach koaksjalnych z tubą wysokotonową.

9) Ciekawym pomysłem, choć obecnie rzadko skotowanym, było zastosowanie przez firmę Eminence radiatora chłodzącego nabiegunnik wewnętrzny w głośniku Kilomax. Rozwiązanie oczywiście zmniejsza temperaturę nabiegunnika wewnętrznego, ale nie jest to rozwiązanie równie skuteczne, co chociażby obecnie najczęściej stosowana dwustronnie nawinięta cewka. Problem polega na tym, że podstawowym problemem nie jest oddanie ciepła z głośnika do powietrza, a oddanie ciepła z cewki do nabiegunników, które są bardzo dobrze połączone termicznie z koszem. To właśnie tutaj: cewka – nabiegunnik występuje największa różnica temperatur. Maksymalna temperatura cewki wynosi około 230’C, podczas gdy temeparatura nabiegunników zwykle nie przekracza 60-70’C, jeszcze niższa jest temeperatura aluminiowego kosza, który oddaje ciepło z nabiegunników. Być może jeszcze ktoś zastosuje to rozwiązanie, ale era głośnika kilomax dawno minęła z powodu nie posiadania pozostałych istotnych technologii. Odnotujmy, że firma Eminence zastosowała także podobną technikę, z radiatorem schowanym pod kopułką, w głośniku Magnum.

10) Differnential Drive. Bardzo ciekawe rozwiązanie – podwójną cewkę na tym samym karkasie z podwójnym układem magnetycznym zastosowała jako pierwsza firma JBL. Szczegółowe wyjaśnienie można znaleźć na stronie producenta: https://www.jblpro.com/pub/technote/JBL_TN%201-33%20rev3.pdf . Przestrzegam jednak przed bezkrytycznym czytaniem tego materiału. Producent stara się w nim wykazać, że zamiana jednej cewki na dwie dwa razy cieńsze podwaja powierzchnię nabiegunnika, a zatem podwaja też powierzchnię odbierania mocy, co miałoby znaczny wpływ na zwiększenie mocy głośnika. Na pierwszy rzut oka wszystko w porównaniu się zgadza, jednak troszeczkę pomyśleć wystarczy, żeby dostrzec, że to tylko sprytnie marketingowo spreparowany dowód typu 2+2=5. Otóż nikt przecież nie broni zrobić tego samego w głośniku z pojedynczym układem magnetycznym bez podzielenia cewki! Co to za problem zrobić dwa razy dłuższa cewkę z dwa razy dłuższym nabiegunnikiem? Jeśli tylko założymy, że cewka wypełnia całą szczelinę, to powierzchnia szczeliny też wzrośnie dwukrotnie, długość szczeliny spadnie dwukrotnie (za sprawą dwukrotnie cieńszej cewki), co zaowocuje takim samym natężeniem pola, takim samym stosunkiem kluczowego parametru BL^2/Re. Troszkę gimnastyki może zająć udowodnienie, że po takiej zmianie nie ulega zmiana rezystancji cewki, ale dla uproszczenia na potrzeby tego artykułu podam, że rezystancja cewki w ogólnie nie zmienia parametrów głośnika, a dla nie zaprzątania sobie głowy tym problelem można także przyjąć, że cewka w wyjściowym głośniku była czterowarstwowa i została zmieniona na dwuwarstwową, lub że drut był prostokątny i nastąpił podział jednego z boków prostokąta. A zatem dlaczego się tego nie robi w standardowych głośnikach? Odpowiedź jest prosta – część szczeliny magnetycznej, oprócz cewki, zajmuje powietrze. Zrobienie dwukrotnie cieńszej (ale dłuższej) cewki nie spowoduje, że długość szczeliny magnetycznej spadnie dwukrotnie. Typowy przykład z nowoczesnego głośnika niskotonowego o mocy rzędu 1kW: cewka o grubości 1,1mm z karkasem, luz w szczelinie 2x 0,55mm. Zmniejszenie cewki o 0,55mm spowoduje, że przy tym samym technologicznym zapasie luzu w szczelinie długość szczeliny spadnie z 2,2mm do zaledwie 1,65mm a nie do 1,1mm jak to wcześniej było sugerowane w uproszczeniu. Dobór szczeliny w każdym głośniku to kompromis pomiędzy pozostałymi parametrami i warto założyć, że jest to kompromis już bliski optymalnego, a w takim przypadku podwojenie powierzchni nabiegunników spowoduje odejście od tej optymalności. Dlatego też nie jest prawdą, że rozwiązanie podane przez JBLa podwaja powierzchnię oddawania mocy. Nie widać tego również w praktyce, nie widać żadnej przewagi mocy tych głośników. Warto także zauważyć, że zachowanie tego samego luzu przy wydłużeniu cewki nie jest możliwe, ponieważ większym bocznym odkształceniom będzie poddawana cewka. Reasumując -to mit i od razu obalony.

Niemniej jednak rozwiązanie ma swoje zalety, o których warto wspomnieć. Podzielenie układu magnetycznego na pół, umożliwia zastosowanie bardzo zwartego układu magnetycznego w przypadku magnesu neodymowego umieszczonego najczęściej wewnątrz cewki, bez konieczności prowadzenia nabiegunnika dookoła, na druga stronę cewki. Oczywiście ze względu konieczności oddania ciepła do otoczenia głośnik nie zmniejszy się, jednak pozostałą cześć głośnika można zbudować nie ze stali magnetycznej, lecz z lekkiego odlewu aluminium. To pozwala na zmniejszenie całkowitej wagi głośnika. Druga choć mniej istotną zaletą jest powstanie symetrii indukcyjności z powodu odwrócenia bieguna drugiej części układu magnetycznego, co daje efekt podobny do stosowania pierścieni demodulacyjnych. Trzecią, stosunkowo mało istotną zaletą, jest możliwość zastosowania zwartego zwoju „stop coil”, który hamuje cewkę w momencie znacznego wykroczenia poza szczelinę, co zmniejsza obciążenie tym zadaniem resorów. Wadą rozwiązania jest zwiększenie głębokości głośnika, przy zachowaniu tego samego zapasu przeciwdziałającego uderzeniu cewki o nabiegunnik.

Podobne rozwiązanie o nazwie „tetracoil” zastosowała firma 18sound w głośniku 18TLW3000. Celem tego rozwiązania nie było zastosowanie zwartego układu magnetycznego,gdyż zastosowano ceramiczny magnes, a tylko zwiększenie mocy przy zachowaniu 4” cewki. W mojej ocenie nie było to jednak udane posunięcie, gdyż głośnik nie posiada nadzwyczajnych parametrów i nie cieszy się powodzeniem. Zwiększenie mocy zostało okupione znacznym wzrostem masy drgającej. To, że konwencjonalne rozwiązanie spisuje się lepiej potwierdził to późniejszy głośnik z 5,3” cewką tej samej firmy.

11). AIC (active impedance control). Głośniki dwucewkowe są powszechnie znane, ale samo zastosowanie dwóch lub więcej cewek w celu dopasowania impedancji nie ma istotnego wpływu na jakość , czy osiągi głośników. Większe znaczenie ma zastosowanie dwóch różnych cewek. W bardzo starych głośnikach, w czasach kiedy głośniki były bardzo drogie, rozwiązanie z dwoma cewkami było stosowane w celu poszerzenia pasma. Jednak tutaj nie o tym mowa. Rozwianie zastosowane przez firmę 18sound w postaci dodatkowej nieruchomej cewki to coś niespotykanego dotąd. Cewka umieszczona w szczelinie magnetycznej linearyzuje impedancję, a pośrednio także zakres odtwarzania górnej części pasma. Wykres impedancji głośnika 10nd610 jest dowodem na to jak bardzo ograniczona zastała indukcyjność impedancji głośnika. Żaden głośnik na rynku o zbliżonej średnicy nie ma tak niskiej impedancji przy wysokich częstotliwościach, co wynika z drastycznego zmniejszenia składowej indukcyjnej impedancji.

Najnowsze komentarze